摘要:本文主要探讨了压力传感器与PLC编程的协同作用,以及实现高速响应的策略。文章介绍了粉丝版37.92.20的创新性方案,详细解析了XR34.30.30的应用特点。文章指出,通过压力传感器与PLC的协同工作,能够实现对系统的高效控制,提高系统的响应速度,同时保证系统的稳定性和可靠性。该方案具有广泛的应用前景,可应用于工业自动化、智能制造等领域。

本文目录导读:

在当今工业自动化领域,压力传感器与PLC(可编程逻辑控制器)的配合使用越来越广泛,压力传感器能够实时监测和反馈压力数据,而PLC则负责接收这些数据并进行逻辑处理,本文将探讨压力传感器与PLC编程的协同作用,以及如何实现高速响应策略,为工业自动化领域的进一步发展提供有益参考。

压力传感器的工作原理及特点

压力传感器是一种用于测量气体或液体压力并将其转换为可用信号的装置,它主要由压力敏感元件、信号处理电路和输出电路组成,压力传感器具有测量精度高、稳定性好、响应速度快等特点,能够实时反馈压力数据,为PLC提供准确的输入信号。

PLC编程基础及与压力传感器的接口技术

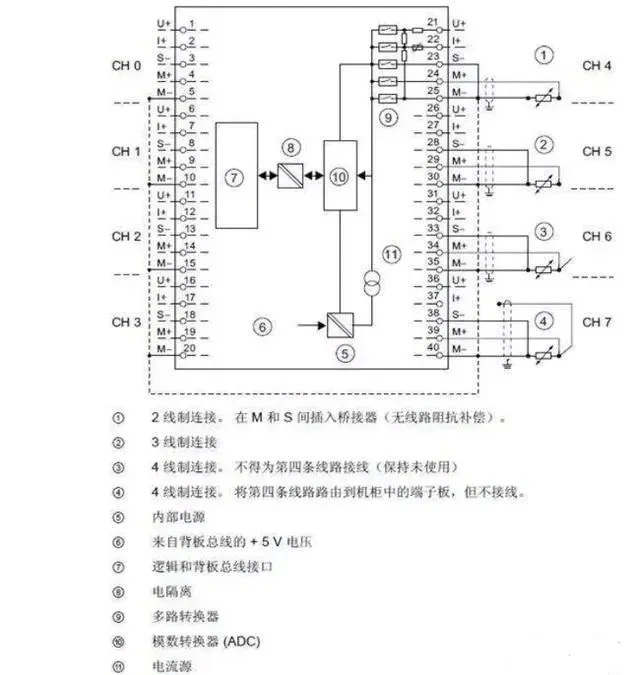

PLC是一种专门为工业环境设计的数字计算机,用于控制机械或生产过程,PLC编程是指通过特定的编程语言对PLC进行配置,以实现特定的控制功能,在压力传感器与PLC的配合使用中,需要了解两者的接口技术,包括信号类型、通信协议等,常见的接口方式有模拟量接口和数字量接口,需要根据实际情况选择合适的接口方式。

压力传感器与PLC编程的协同作用

压力传感器与PLC编程的协同作用是实现工业自动化控制的关键,通过PLC编程,可以实现对压力传感器采集的数据进行实时处理和分析,根据分析结果对执行机构进行精确控制,压力传感器反馈的数据也可以用于优化PLC程序,提高控制系统的稳定性和响应速度。

高速响应策略的实现

高速响应策略是工业自动化领域的重要需求,对于压力传感器与PLC系统的配合使用来说,实现高速响应策略需要从以下几个方面入手:

1、优化压力传感器的性能:选择响应速度快的压力传感器,提高数据采集的实时性。

2、提高PLC的处理速度:采用高性能的PLC处理器,提高数据处理能力。

3、优化PLC编程:通过合理的程序设计和算法优化,提高PLC程序的执行效率。

4、采用先进的通信技术:选择高速的通信协议和接口,确保数据传输的实时性。

实际应用案例

以某化工厂的压力控制为例,通过压力传感器实时监测反应釜的压力数据,并将数据反馈给PLC,PLC根据接收到的数据,通过预先设定的控制逻辑,对执行机构进行精确控制,以维持反应釜内的压力稳定,通过优化压力传感器的性能、提高PLC的处理速度、优化PLC编程以及采用先进的通信技术,实现了高速响应策略,提高了控制系统的稳定性和响应速度,确保了化工生产的安全性和产品质量。

压力传感器与PLC编程的协同作用是实现工业自动化控制的关键,通过优化压力传感器的性能、提高PLC的处理速度、优化PLC编程以及采用先进的通信技术,可以实现高速响应策略,提高控制系统的稳定性和响应速度,本文提供的粉丝版 37.92.20策略,为工业自动化领域的进一步发展提供了有益参考。

展望

随着工业自动化技术的不断发展,压力传感器与PLC编程的配合使用将更加广泛,我们将进一步探索压力传感器与PLC编程的协同作用,研究更先进的高速响应策略,为工业自动化领域的进一步发展做出更大的贡献。

附录

本文所提到的粉丝版 37.92.20策略是一种针对特定应用场景的优化方案,需要根据实际情况进行调整和改进,在实际应用中,还需要考虑其他因素,如现场环境、设备性能等,本文所提供的策略仅供参考,具体实施方案需要根据实际情况进行定制。